2024年2月22日、日機装株式会社が、同社の技術が活かされた超小型衛星(CubeSat)を格納して宇宙で放出する“CubeSat放出機構”がH3ロケット試験機2号機により初めて宇宙空間に運ばれ、予定通り小型衛星の放出に成功したことを発表した。

同社の技術により、このCubeSat放出機構は国内で初めて炭素繊維強化プラスチック(CFRP)が使用され、世界最軽量を実現したという。

本記事では、日機装の炭素繊維強化プラスチック技術と同社の部品を採用したCubeSat放出機構の可能性に迫ります。

目次

日機装株式会社とは

日機装株式会社は、航空機部品、医療機器、産業用特殊ポンプ・システム等の製造・販売を行う企業だ。

航空宇宙分野では、1983年に世界初の炭素繊維強化プラスチック製カスケード(航空機の着陸時にジェット気流を制御する部品)の開発に成功。

以来、30年以上にわたって複雑な形状の部品を成形する独自の知識と技術を磨き上げ、現在では世界シェア90%超のカスケードを含む様々な航空機用製品を製造してきた。

また、20年程前からは、大型衛星の部品製造にも技術を展開させている。

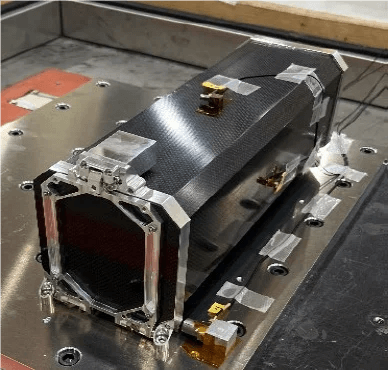

今回は、H3ロケット試験機2号機に搭載されていたCubeSat(超小型衛星)「TIRSAT」を宇宙に放出するCubeSat放出機構を開発していた有限会社オービタルエンジニアリングから依頼を受け、同製品向けの構造部品(ボディとフタ)を製造。

同部品は国内初の炭素繊維強化プラスチック製で、世界最軽量のCubeSat放出機構を実現した。

日機装と炭素繊維強化プラスチック

炭素繊維強化プラスチックとは

炭素繊維強化プラスチックとは、樹脂(プラスチック)に炭素繊維を加えて強化した材料のことを言う。

鉄筋コンクリートで例えると、樹脂がコンクリートに相当し、炭素繊維が鉄筋に相当する。

加える炭素繊維の種類、密度、向きや添加物などにより性質は異なるが、代表的な特徴は以下の3つ。

- 軽量で強度が高い

- 熱で膨張しにくい

- 複数の部品をまとめて1つの部品として目的の形に加工する一体成形が可能

これらの特性により、スポーツ用途から産業用途に至るまで幅広い用途で使用されている。

炭素繊維強化プラスチックに関する日機装の技術

炭素繊維強化プラスチックが注目され始めた当時は製造方法がまだ確立していなかったが、日機装は独自の技術を生み出し、世界初の製造方法で成功。

また、炭素繊維強化プラスチックはその強度の高さゆえに複雑な加工が難しいとされているが、ジェットエンジン1基あたり数種類の複雑な形状を必要とするカスケードの製造を通して、優れた成形技術を培ってきた。

成形方法は様々あるが、同社は成形に数時間以上かかるものの、加圧・加熱・真空引きをすることで強度の高い成形品を得ることができるオートクレーブ成形法を採用。

また、提供する製品の性能や品質にこだわり抜き、航空宇宙業界の品質を確保するための国際的なマネジメントシステム企画の認証なども取得。

高度な技術力と品質管理等が評価され、近年、数々の国際的なサプライヤー賞を取得している。

日機装の技術が採用されたCubeSat放出機構の可能性

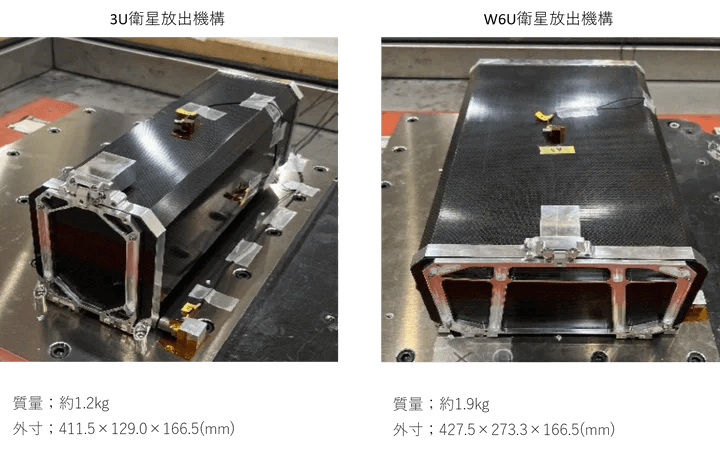

今回、同社が部品を提供したCubeSat放出機構は3Uサイズの超小型衛星を放出するもの。

3Uとは、10㎝×10㎝×10㎝の立方体規格である1Uサイズが一列に3つ並んだサイズを示す。

これまで、メインの衛星に「相乗り」する小型衛星に使用された日本のCubeSat放出機構は1Uサイズにしか対応しておらず、最近の主流である3Uサイズは今回が初めてだという。

CubeSatは宇宙への輸送にかかるコストが低く、地球観測や通信目的などでベンチャー企業や研究機関で利用が拡大している状況だ。

また、H3ロケットの開発、民間企業によるロケットの開発などにより国内でのCubeSatの打ち上げ機会も今後増加することが見込まれ、同部品の受注がさらに拡大することが期待できる。

現在、オービタルエンジニアリングは、同様に日機装の炭素繊維強化プラスチック製部品を使用した、より大型の6UサイズのCubeSat放出機構の開発も完了。

日本のロケット開発ベンチャーであるスペースワン株式会社のカイロスロケットによる打ち上げを目指しているとのことだ。

さいごに

いかがでしたか。

日機装は今後、大型衛星に加えて、小型衛星の部品や関連製品の事業も拡大していくとのこと。

宇宙に輸送可能な重量が限られるロケットにおいて、軽量・高強度は非常に重要な性質だ。

同社の部品が採用されたCubeSat放出機構がカスケード同様、世界で活躍する製品となることに期待したい。

「スぺジョブ」ではLINEやオンラインミーティングツールにて転職相談を受け付け中です。

アクセルスペース始め、宇宙の仕事に興味のある方は、お気軽にご相談ください。