宇宙開発において、機体や構造物の軽量化は打ち上げコストや運用効率を左右する重要な要素である。一方で、ロケット打ち上げ時の激しい振動や、宇宙空間特有の環境に耐え得る強度と信頼性も欠かせない。こうした相反する要求を同時に満たす材料として、CFRP(炭素繊維強化プラスチック)は宇宙分野において不可欠な存在となっている。

スーパーレジン工業株式会社は、このCFRPをはじめとする複合材料技術を強みに、日本の宇宙開発を長年にわたり支えてきた企業である。

本記事では、スーパーレジン工業の企業概要と5つの強みを整理するとともに、宇宙分野における具体的な取り組みや開発事例を通して、同社が果たしてきた役割と技術的価値を紹介する。

目次

スーパーレジン工業について

企業概要

スーパーレジン工業は、CFRP(炭素繊維強化プラスチック)やGFRP(ガラス繊維強化プラスチック)を中心とした先端複合材の設計開発・成形加工を手掛けるパイオニアである。1957年の創業以来、自動車、医療、風力発電、ドローンなど国内外の幅広い分野において、開発から設計解析、成形加工、品質管理までを一貫して担ってきた。

大型オートクレーブをはじめとする充実した設備と蓄積されたプロセス技術を強みに、小ロットから量産まで柔軟に対応。樹脂開発や電磁界解析にも注力しており、複合材料にさらなる付加価値を加えることで、顧客の多様なニーズに応え続けている。

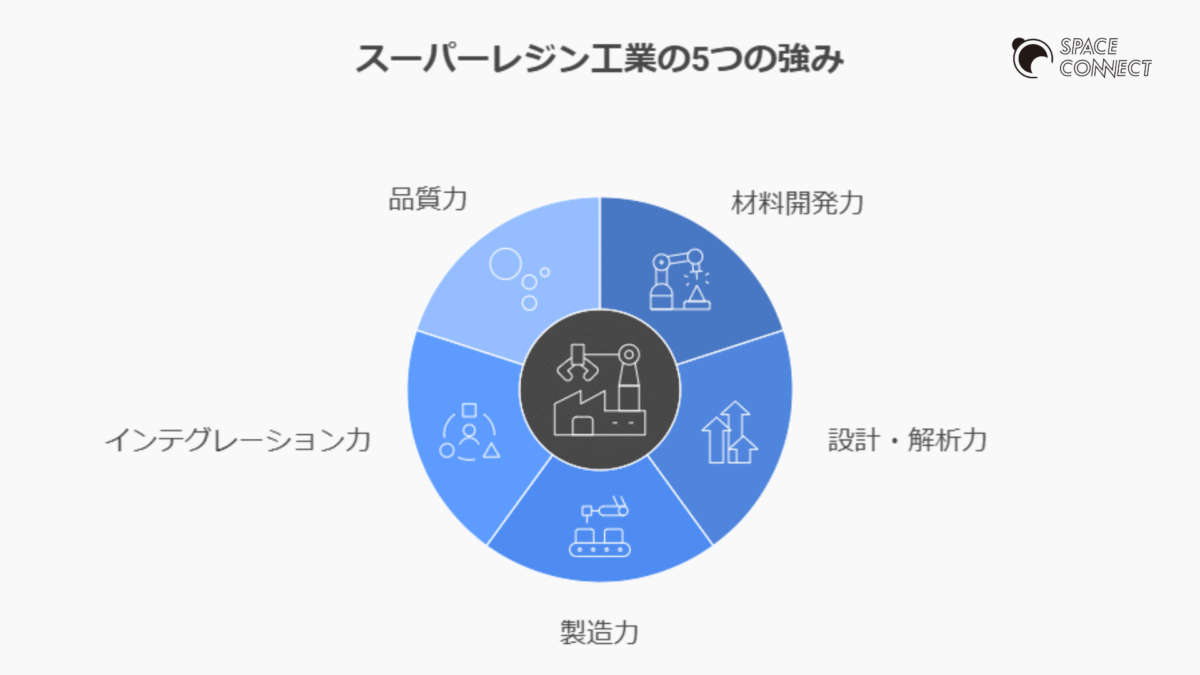

5つの強み

スーパーレジン工業の強みは、大きく5つに整理できる。これらを融合させることで、新たなものづくりを実現している。

■材料開発力

製品要求に合わせた適切な材料選定・調達を行うだけでなく、樹脂開発にも注力。市販材料では対応できない仕様に対してもカスタム樹脂を開発し、過酷な宇宙環境にも耐える製品を実現。

■設計・解析力

強度・剛性などの要求に応えるため、CAD/CAMやFEMによる熱解析・構造解析・電波特性解析を駆使し、最適な構造を導き出す。複合材料を最大限に活かした設計提案が可能。

■製造力

60年以上の製造経験に裏打ちされたノウハウを持ち、圧倒的な製造力で小ロットから量産まで柔軟に対応。多様な製法を駆使し、丁寧なものづくりを実施。意匠部材から工業部材まで、製品の外観からも技量の高さを感じ取ることができる。

■インテグレーション力

単なる部品製造にとどまらず、システム全体からニーズや課題を抽出し、最適な仕様を設計。複数の機能を統合することでCFRP製品の新たな可能性を広げ、他社にはできない提案力を発揮。

■品質力

国際規格に適合した品質マネジメント体制を確立し、宇宙分野に求められる高水準の品質も保証。評価試験から最終検査に至るまで徹底した品質管理を行い、信頼性の高い製品を提供。

宇宙分野での取り組みと開発事例

複合材料技術で支える衛星構造体開発

スーパーレジン工業は2006年に国際規格の認証を取得し、人工衛星向け構造部材の製造を開始。以降、衛星分野において複合材料を用いた構造開発に継続して取り組んでいる。

構造体の開発支援を含む設計段階から、設計・解析、部品製造、構造体の製造・組立、検査、量産に至るまでを社内一貫体制で対応。長年にわたり培ってきた高品質CFRP製品の製造ノウハウに加え、電気・機構を含む工学設計までをカバーする設計技術を有しており、顧客の要望に対して最適な技術的解決策を提供してきた。

また、品質を最優先とするものづくりを徹底し、清浄度管理された4か所のクリーンルームを整備。航空宇宙分野特有の厳格な品質要求に対応可能な製造・検査体制を構築している。

開発事例

スーパーレジン工業はこれまで、月周回衛星「かぐや」、小惑星探査機「はやぶさ」、科学衛星「あけぼの」、宇宙ステーション補給機「HTV」など、日本を代表する数々の宇宙プロジェクトに様々な製品を提供してきた。事例としては以下のようなものが挙げられる。

太陽電池パネル

衛星は、打ち上げ費用を抑えるために軽量化が求められる一方、ロケット打ち上げ時の激しい振動に耐える強度も必要となる。

太陽電池パネルには極めて薄く、人の指で掴む圧力で容易に凹んだり破損したりしてしまうほど繊細なCFRPスキンが使用されている。同社は、高い品質管理技術により、打ち上げ時の振動に耐えるために必要な最低限の強度を確実に確保。無重力環境下での運用に支障をきたさない設計とすることで、強度と軽さの両立という設計・製造上の大きな課題を解決している。

各種人工衛星搭載機器

宇宙望遠鏡やX線検出器、観測用アンテナといった衛星搭載機器では、わずかな構造誤差が観測結果に大きな影響を及ぼす。そのため、高い寸法精度に加え、宇宙空間特有の大きな温度変化の中でも形状が変化しにくい寸法安定性が不可欠となる。

同社は、構体の部位ごとに最適な強化繊維と樹脂を選定し、繊維の向きを精密に設計するCFRP低熱膨張配合設計技術を確立。さらに、精密な組立技術を組み合わせることで、宇宙分野特有の厳しい要求仕様に応える高精度な衛星構体を実現している。

観測機器の方向制御システム

JAXAの温室効果ガス観測技術衛星「いぶき(GOSAT)」では、観測機器の向きを切り替える仕組みに課題があり、その解決策が求められていた。同社はこの課題に対し、新素材の採用と独自設計により、大幅な軽量化と高い信頼性を両立した「2軸ジンバルミラー構造」を開発。

CFRPやCesic®(炭素繊維強化炭化ケイ素)といった高性能材料を活用することで、軽量化と高強度化を同時に実現。さらに、自社開発の駆動用ソフトウェアやフレキシブルプリント基板を組み合わせることで、観測機器の安定した動作を確保。従来の課題を克服し、衛星の観測精度向上に大きく貢献した。

さいごに

スーパーレジン工業は、60年以上にわたり培ってきた複合材料技術を基盤に、宇宙開発という高度な要求が突き付けられる分野で確かな実績を積み重ねてきた。人工衛星の構造体や太陽電池パネル、観測機器の方向制御システムに至るまで、同社の技術は日本を代表する宇宙プロジェクトの中で重要な役割を果たしている。

材料開発、設計・解析、製造、インテグレーション、品質管理という5つの強みを社内で融合させることで、単なる部品供給にとどまらない価値を生み出してきた点は、同社の大きな特長と言える。こうした総合力は、要求が高度化・多様化する宇宙分野において、今後も一層重要性を増していくだろう。

宇宙産業の拡大が進む中で、最前線を支えるのはロケットや衛星だけではなく、それを構成する一つひとつの部材と、それを生み出す技術である。スーパーレジン工業の歩みは、日本の宇宙開発を下支えしてきた技術系メーカーの存在価値を、あらためて示している。