2024年10月25日、民間企業や大学による宇宙分野の先端技術の開発や実証、商業化を戦略的に支援する『宇宙戦略基金』の最初の採択者が発表された。

宇宙戦略基金は、宇宙航空研究開発機構(JAXA)が政府の宇宙戦略基金に関する基本方針・実施方針に基づき、民間企業・大学・国立研究開発法人などに対して22の技術開発テーマについて公募を行っている。

今回は「宇宙輸送機の革新的な軽量・高性能化およびコスト低減技術」をテーマに、実施機関が決定された。

本記事では、このテーマの詳細と、採択された各企業の技術についてご紹介する。

目次

宇宙戦略基金とは

宇宙戦略基金とは、国際的な宇宙開発競争が激化して技術の進歩が急速に進展する中で、日本の技術力の革新と底上げを行うために設立された基金である。

これにより、日本の民間企業・大学等が大胆に研究開発に取り組めるよう、国が宇宙分野の先端技術開発、技術実証、商業化を強力に支援する。

目標として掲げているのは以下の3つ。

- 宇宙関連市場の拡大(2030年代早期に4兆円から8兆円に)

- 宇宙を利用した地球規模・社会の課題解決への貢献

- 宇宙における知の探究活動の進化と基盤技術力の強化

同基金ではこれらの目標に向けて中核的な宇宙開発期間であるJAXAが産学官の結節点としての役割を果たし、戦略的かつ弾力的な資金供給機能を強化している。

テーマ詳細と採択企業

今回、22の技術開発テーマの中で採択企業が発表されたのは「宇宙輸送機の革新的な軽量・高性能化およびコスト低減技術」における以下の3つのうち、B-1、B-2の2つである。

- A)シミュレーションを活用した熱可塑性複合材に係る基盤技術開発

- B-1)宇宙用途に適用可能な精密部品を対象とした金属3D積層に係る装置開発及び基盤技術開発

- B-2)ロケット用大型構造部品を対象とした金属3D積層に係る基盤技術開発

これら2つのテーマでは、金属3D積層(金属3Dプリンター)技術の精密形状・大型対応等を実現することで、部品等の製造期間およびコストを、従来のロケット製造と比較して1/2以下とすることを目標としている。

金属3Dプリント技術は、複数部品の一体成型や、従来の工程では製造・加工ができない軽量化形状が可能となるため、製造期間短縮や製造コスト低減、機体軽量化による打ち上げ能力向上が期待されるのだ。

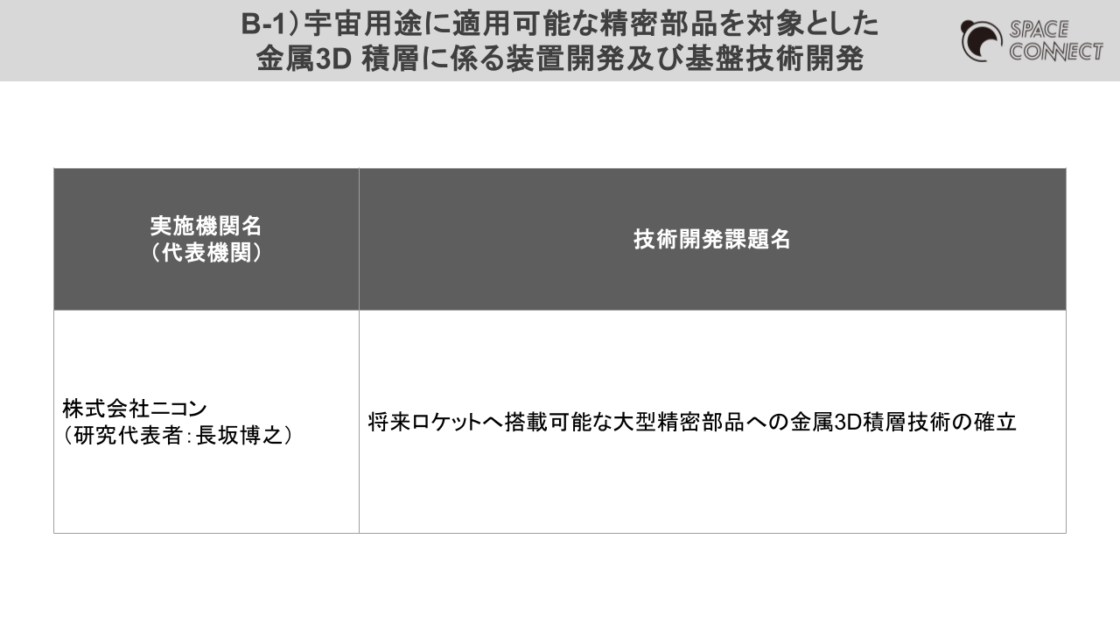

B-1)宇宙利用可能な精密部品における金属3Dプリント技術開発

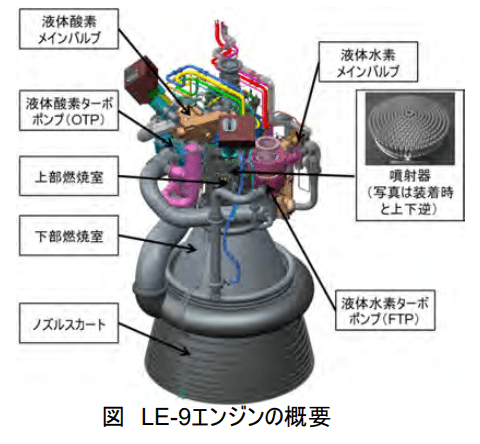

「B-1)宇宙用途に適用可能な精密部品を対象とした金属3D積層に係る装置開発及び基盤技術開発」では、ロケットエンジンの宇宙部品の金属3Dプリンターによる製造技術、および製造を可能とする装置開発の基盤技術の確立を目指す。

具体的には、以下のような宇宙部品の製造技術である。

- 直径600mm、高さ1000mm以上の精密部品:ロケットエンジンの噴射器や燃焼室に相当する部品。厚みは最小0.5mmで、材料はAlloy718(ニッケル合金)および銅合金を使用。

- 直径2000mm、高さ2500mmの精密部品:ロケットのノズルスカート部分に相当する大型の部品。厚みは最小0.5mmで、材料はAlloy718またはAlloy625(いずれもニッケル合金)を使用。

このテーマに採択されたのは、以下の企業だ。

株式会社ニコン

ニコンは「光利用技術」と「精密技術」に強みをもつ、日本を代表する光学機器メーカーである。主にカメラやレンズ、双眼鏡といった消費者向け光学製品で知られているが、産業用機器や医療機器、精密機械分野でも高い技術力を有している。

宇宙関連製品としても、高精度な光学設計・加工技術を駆使し、陸域観測技術衛星「だいち」や金星探査機「あかつき」などの衛星センサー用光学系や天体観測機器、光通信用光学系、高解像度/広視野スペース・カメラなどにおいて数々の実績をあげてきた。

また、金属3Dプリンターを自社開発するほか、3Dプリントによる金属加工を受託するアメリカの企業で、宇宙航空機関連部品の受託開発においては全米トップクラスに位置づけられている「Morf3D」を子会社化。

この事業基盤を活用することで、宇宙航空機関連分野でもニコンの金属3Dプリンターによる材料加工事業の拡大を進めている。

ニコンは宇宙関連の知見も、金属3Dプリンター技術の両方を備えており、今回の技術開発テーマにおける活躍が期待できるのだ。また、同社も宇宙戦略基金採択を足掛かりに、宇宙分野での事業拡大を進めていけるだろう。

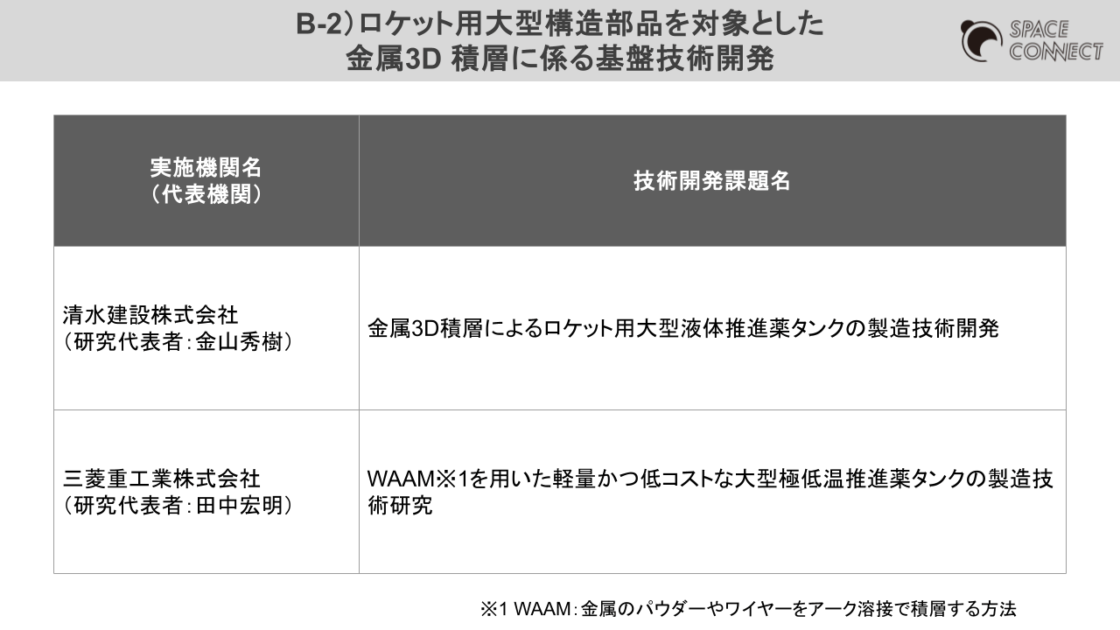

B-2)ロケット用大型構造部品における金属3Dプリント技術開発

「B-2)ロケット用大型構造部品を対象とした金属3D積層に係る基盤技術開発」では、大型タンク部品の短期間製造を可能とする金属3D 積層技術の確立を目指す。

具体的には、以下のような宇宙部品の製造技術である。

- 直径5.2m、全長8.8m以上、厚さ2〜3㎜の円筒形状およびドーム形状の構造物を、1時間に最大1.0〜2.0kgの速度で積層可能なアルミ合金

このテーマに採択されたのは、以下の企業だ。

清水建設株式会社

清水建設株式会社は、日本を代表する総合建設会社だ。

同社では1987年に宇宙開発室が誕生しており、建設会社では世界初の宇宙開発分野への参入として注目を集めたほか、2018年には小型ロケットによる商業宇宙輸送サービスの提供を目指し、キヤノン電子、IHIエアロスペース、日本政策投資銀行との共同出資で「スペースワン株式会社」を設立している。

3Dプリント技術に関しては、2020年に建設用3Dプリンティングのための繊維補強モルタル材料「ラクツム」の開発により、高さ2m超の埋設型枠の3Dプリントを実現し、それ以降も様々な技術を開発。

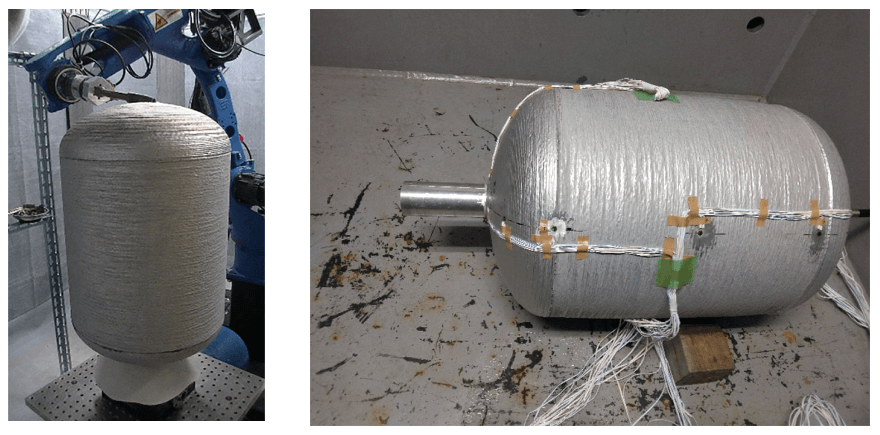

また、2022年7月からJAXAと「金属積層造形を用いたロケット液体燃料タンク製造技術」に関する共同研究を行っており、清水建設が保有する金属積層造形技術によって、アルミ合金製液体燃料タンク等の大型構造体を低コストかつ短期間で製造する技術の確立を目指してきた。

ここでは金属のパウダーやワイヤーをアーク溶接で積層し、成形に要する時間が速く、比較的大きなものも作れるというメリットを持つWAAMという方法を使用。

この共同研究ではこれまで、積層造形技術の基礎的な成立性を確認し、将来の大型タンクへの適用に向けてサブスケール供試体の試作に向けて研究を進めてきた。

今回の宇宙戦略基金採択により、この技術開発がより促進されると考えられる。清水建設では、地上用途として技術を建設材料の製造にも活用していく予定だ。

三菱重工業株式会社

三菱重工業株式会社は、日本を代表する総合重機械メーカーであり、エネルギー、輸送機器、防衛、航空宇宙など多岐にわたる分野で事業を展開。

特に、航空宇宙分野では長年にわたりロケットや航空機エンジンの開発・製造に取り組んでおり、H-IIAロケットやH3ロケットなど、日本の宇宙輸送システムの中核を担っている。

これまで、金属粉末材料をピンポイントで連続的にレーザー溶融点にノズル供給するDED方式の、小型造形物向け金属3Dプリンター「LAMDA 200」や大型造形物向け金属3Dプリンター「LAMDA 2000」等を開発。

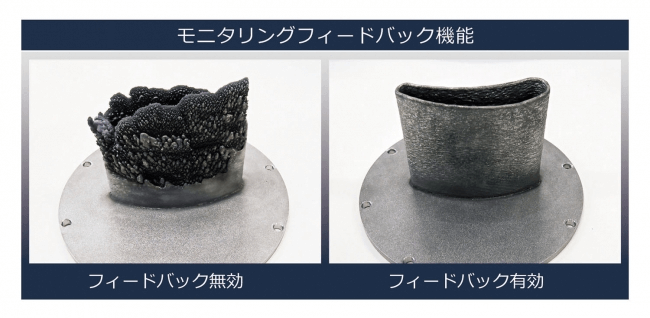

同社の金属3Dプリンターの鍵となるのは、独自開発した世界初のモニタリングフィードバックシステムだ。このシステムは、積層造形をリアルタイムで監視し、レーザー出力や金属供給量などの条件を自動で制御・最適化。これにより、高い品質の部品をつくり出すことを可能とする。

また、同社は2022年から日本発の総合アルミニウムメーカーである株式会社UACJとJAXAとの共同研究により、ロケットの燃料タンクに使用される素材として、DED方式の1つであるWAAM向け高強度アルミニウム合金ワイヤーの開発も手掛けている。

今回の研究では、WAAMを用いることで、軽量かつ低コストのタンク製造技術研究を行う予定である。

さいごに

いかがでしたか。

今回紹介した企業は、それぞれの強みを活かして宇宙戦略基金の金属3Dプリンターに関わる技術開発テーマに取り組む。

これらの企業の取り組みは、日本の宇宙産業の競争力強化と技術基盤の確立に向けた重要な一歩である。

各企業が技術革新を通じて実現する成果は、宇宙関連技術の進展だけでなく、新たな市場の拡大にもつながる可能性を秘めている。

今後のプロジェクトの進展と、それに伴う技術開発の成果に大いに期待したい。

参考

- 宇宙戦略基金事業 技術開発テーマの採択結果について

- 宇宙戦略基金 HP

- 宇宙輸送機の革新的な軽量・高性能化及びコスト低減技術

- 宇宙戦略基金事業 公募要領(B-1)

- 宇宙戦略基金事業 公募要領(B-2)

- 株式会社ニコン HP

- 米国の宇宙航空機部品受託加工会社Morf3D Inc.に出資、子会社化

- 清水建設株式会社 HP

- ものづくりを変える、金属3Dプリンティングの世界

- 金属3Dプリンティング(WAAM)技術に挑む開発者の軌跡

- 航空機の翼から宇宙機器まで金属3Dプリンターの可能性を広げる新技術

- JAXA様の革新的将来宇宙輸送プログラムで高強度アルミ合金研究提案が採択

- 三菱重工工作機械、最新の金属3D積層造形技術を米国見本市で披露 世界初のモニタリングフィードバック機能とシールド機能を積極アピール